炙手可熱的SiC功率元器件究竟是何方神圣?為何世界巨頭公司羅姆、意法半導體、英飛凌、科銳紛紛發力于它?如今電子世界風云變幻,這或許是一場改變戰局的機會?

第三代半導體材料以碳化硅(SiC)、氮化鎵(GaN)為代表,因其禁帶寬度(Band gap) Eg≥3.0電子伏特(eV),又被稱為寬禁帶半導體材料。除了碳化硅(SiC) 、氮化鎵( GaN),氧化鋅(ZnO)、金剛石、氮化鋁(AlN)也是寬禁帶半導體材料。而從目前第三代半導體材料和器件的研究來看,最成熟的是SiC半導體材料,其次是GaN,氧化鋅、金剛石、氮化鋁等材料的研究尚屬起步階段。本篇文章讓我們一起了解功率元器件中的“大圣”——SiC功率元器件。

“大圣”的七十二地煞術

SiC材料與Si的特性對比

1、坐火——耐高溫

由于半導體材料的禁帶寬度決定器件的工作溫度,禁帶寬度越大,器件的工作溫度越高。因此,普通Si只能達到150℃~200℃,SiC器件的工作溫度可以高達600℃,并具有極好的抗輻射性能。一些要求在350~500℃下工作的高溫集成電路,比如,航空設備(渦輪發動機、飛行器的電氣自動化)、核能儀器、衛星、空間探測器、地熱井等場景下,SiC器件都能得到廣泛的應用。

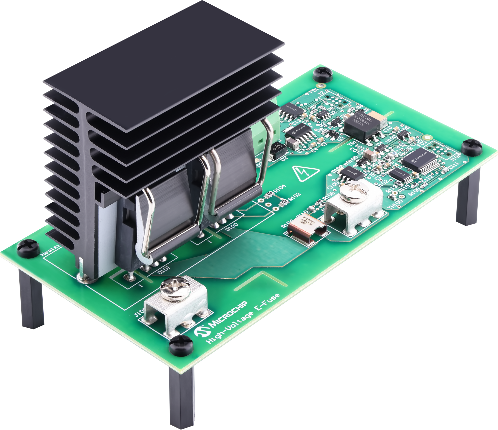

SiC材料比Si材料熱導率高近3倍。SiC材料制作的集成電路可以減小甚至不用散熱系統,可以有效的減輕體積和重量,大大提高系統集成度。并能在高溫和高輻射的環境中改善系統的穩定性和可靠性。這正符合航空二次電源對體積、重量、可靠性等方面的高標準要求。

2、擔山——耐高壓

SiC的擊穿場強高,SiC的擊穿電場約為2.8MV/cm,這個值大約是Si材料(0.3MV/cm)的10倍。這使得SiC功率半導體器件的最高工作電壓比同類的Si器件高得多,如Si肖特基二極管最高阻斷電壓在一兩百伏,而SiC肖特基二極管的阻斷電壓最高已經達到1700V。因此,SiC的高擊穿場強特性使其更容易實現航空系統中對功率半導體器件的耐高壓的要求,譬如可以用SiC制作擊穿電壓很高的PIN二極管和IGBT。

3、神行——更高頻高效

SiC材料的最大電子飽和速度是Si材料的2倍,有更高的電流密度和更快的開關速度,適合于高頻和大功率應用。

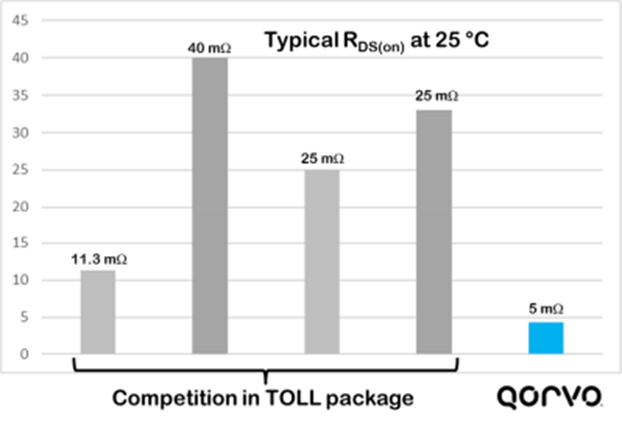

功率半導體器件的比導通電阻跟材料擊穿電場的立方成反比,SiC具有比Si材料高一個數量級的擊穿電場,因此SiC器件有更小的比導通電阻。在相同擊穿電壓下,SiC器件的比導通電阻理論值只有Si器件的百分之一。低的比導通電阻會減小損耗,帶來系統效率的提高。在相同電壓和芯片尺寸下,SiC器件可以降低90%的電阻,產生更少的散熱。

4、壺天——更小尺寸

關于SiC器件的“低阻值”可以單純解釋為減少損耗,但阻值相同的話就可以縮小元件(芯片)的面積。應對大功率時,有時會使用將多個晶體管和二極管一體化的功率模塊。例如,SiC功率模塊的尺寸可達到僅為Si的1/10左右。關于“高速工作”,通過提高開關頻率,變壓器、線圈、電容器等周邊元件的體積可以更小。實際上有能做到原有1/10左右的例子。關于“高溫工作”是指容許在更高溫度下的工作,可以簡化散熱器等冷卻機構。

所以說,基于SiC功率器件阻斷電壓高、工作頻率高、耐高溫工作能力強,同時又具有開關損耗小和比導通電阻低等優勢,采用其可以大大降低裝置的功耗、縮小裝置的體積。

SiC幫助器件實現小型化

碳化硅(SiC)是一種寬帶隙材料,與硅相比,具有許多優點。不過,寬帶隙材料比硅基材料的量產難度更高。接下來,我們要來談談有實力擁有SiC功率元器件產品線的知名企業。

技術的發展是歷史的必然

當歷史的車輪來到千禧年。碳化硅終于迎來了歷史的突破。在2001年,德國英飛凌(Infineon)公司率先發布碳化硅肖特基功率二極管產品,同年美國Cree公司也實現了碳化硅肖特基功率二極管的產業化。由于碳化硅晶體管的技術難度大,產業化進度落后于二極管。2010年,日本Rohm公司首先量產SiC MOSFET產品,2011年美國Cree公司開始銷售SiC MOSFET產品。而由于SiC IGBT和GTO等器件的生產技術難度更大,仍處于研發階段,距離產業化有較大的差距。SiC JBS二極管和MOSFET晶體管由于其性能優越,成為目前應用最廣泛、產業化成熟度最高的碳化硅功率器件。

目前,國際上主要的碳化硅功率器件產業化公司有美國Wolfspeed、德國Infineon、日本Rohm、歐洲的意法半導體(STMicroelectronics)、日本三菱(Mitsubishi),這幾家大公司約占國際市場的90 %,另外,美國通用電氣(GE)、日本豐田(Toyota)、日本富士(Fuji)、日本東芝(Toshiba)、MicroSemi、USCi、GeneSiC等公司也開發了碳化硅功率器件產品。

在SiC二極管產品方面,美國Wolfspeed(包括Cree)、德國Infineon公司已經推出了五代 SiC JBS產品;其中Wolfspeed的第四代及以前的產品為平面型,第五代為溝槽型,并且在第五代650 V器件中采用了晶圓減薄工藝將碳化硅晶圓由370μm減薄至180μm,進一步提高了器件的性能。羅姆公司開發了三代SiC二極管,最新產品也采用了溝槽型結構。Infineon公司的前四代SiC二極管以600 V、650 V產品為主,從第五代開始推出1200 V產品,即將推出第六代低開啟電壓的SiC JBS產品。

在SiC MOSFET器件方面,Wolfspeed公司推出600 V、1200 V和1700 V共三個電壓等級、幾十款平面柵MOSFET器件產品,電流從1 A~50 A不等;2017年3月,美國Wolfspeed公司發布了900 V/150 A的SiC MOSFET芯片,是目前單芯片電流容量最大的SiC MOSFET產品;羅姆公司的SiC MOSFET產品有平面柵和溝槽柵兩類,電壓等級有650 V和1200 V;意法半導體開發了650 V和1200 V兩個電壓等級的SiC MOSFET產品,Infineon公司也推出了溝槽柵的1200 V SiC MOSFET產品。另外,GeneSiC公司開發了1200 V和1700 V的 SiC BJT產品,Infineon和USCi公司開發了1200 V的SiC JFET產品。在研發領域,國際上已經開發了10 kV以上的JBS、MOSFET、JFET、GTO等器件樣品,以及20 kV以上的PiN、GTO和IGBT器件樣品,由于受到碳化硅材料缺陷水平、器件設計技術、芯片制造工藝、器件封裝驅動技術以及市場需求的制約,以上高壓器件短期內無法實現產業化。

盤點那些在SiC功率元器件領域的佼佼者

羅姆(ROHM)

與其他SiC廠商相比,羅姆的最大優勢在于是一條龍的生產體制。羅姆于2000-2002年開始SiC的基礎實驗,在2009年時ROHM收購了生產SiC晶圓制造商德國SiCrystal公司,有了它提供材料,ROHM會在德國完成晶圓,然后在日本的福岡、京都做芯片的封裝和SiC模組,據介紹,ROHM是全球屈指可數的進行碳化硅功率器件一條龍生產的廠家。

羅姆從2010年在日本率先開始了SiC SBD量產,全球第一SiC MOS量產,2012年全SiC模塊全球第一量產,到2015年全球首發溝槽型SiC MOS量產。

溝槽型MOSFET最大的不同在于它的門極部分為溝槽結構,可提高cell密度,從而打造導通損耗更低、開關性能更好的元器件。其導通電阻與平面型SiC-MOSFET相比降低約50%,同時輸入電容降低約35%,有效地提高了開關性能。基于溝槽結構SiC-MOSFET的優勢,羅姆又開發出采用該器件的“全SiC”功率模塊。模塊內部電路為二合一(2in1)結構,采用SiC-MOSFET及SiC-SBD,額定電壓為1200V,額定電流達到180A。與同等水平額定電流的Si-IGBT模塊產品相比,有很大優勢。即使與使用平面型SiC-MOSFET的“全SiC”模塊相比,其開關損耗也降低約42%。這將大幅降低太陽能發電用功率調節器和工業設備用電源、工業用逆變器等所有相關設備的功率損耗,對于太陽能發電用功率調節器和工業設備用電源等所有設備的節能化、小型化、輕量化起著關鍵性的作用。

英飛凌(Infineon)

全球唯一一家提供硅(Si)、碳化硅(SiC)、絕緣柵雙極晶體管(IGBT)和氮化鎵(GaN)器件的公司

全球第一家基于SiC二極管的公司,2001年已在市場上推出SiC二極管,隨后2006年全球首個包含SiC元件的商用電源模塊。同時,第五代此類零件可作為分立器件提供。

聲明:本內容為作者獨立觀點,不代表電源網。本網站原創內容,如需轉載,請注明出處;本網站轉載的內容(文章、圖片、視頻)等資料版權歸原作者所有。如我們采用了您不宜公開的文章或圖片,未能及時和您確認,避免給雙方造成不必要的經濟損失,請電郵聯系我們,以便迅速采取適當處理措施;歡迎投稿,郵箱∶editor@netbroad.com。

| 意法半導體公布2025年第二季度財報和電話會議時間安排 | 25-07-04 16:02 |

|---|---|

| 作為領先的垂直整合制造商(IDM),英飛凌在 300mm氮化鎵生產路線圖方面取得突破 | 25-07-04 10:56 |

| Wolfspeed 1700 V MOSFET 技術,助力重塑輔助電源系統的耐用性和成本 | 25-07-03 15:32 |

| 貿澤開售用于下一代電機控制應用的英飛凌PSOC Control C3 MCU | 25-07-02 17:42 |

| 英飛凌推出具有超低導通電阻的CoolSiC? MOSFET 750 V G2,適用于汽車和工業功率電子應用 | 25-07-01 14:53 |

| 微信關注 | ||

|

| 技術專題 | 更多>> | |

|

| 技術專題之EMC |

|

| 技術專題之PCB |