本文是對AEC-Q100 2023年Rev_J版中附錄7Mission Profile進行翻譯和解讀,關于對AEC-Q100正文的翻譯請參看如下鏈接。

車規(guī)芯片認證標準AEC-Q100-H中文版及內(nèi)容解讀(正文部分)

先對附錄7進行翻譯和解讀是因為此章節(jié)在車規(guī)芯片驗證領域經(jīng)常被忽視,但是卻是整個認證的出發(fā)點,如果不了解此附錄,那么對很多試驗內(nèi)容深度理解上會有些吃力。

Mission Profile就是任務剖面,是對產(chǎn)品實際應用工況進行相關環(huán)境、功能及負荷的匯總集合。個人能力有限,如果翻譯和解讀存在分歧,以標準英文原版為準。

如下正文,個人解讀部分用藍色字體標注。

Appendix 7: AEC-Q100 and the Use of Mission Profiles

附錄7:AEC-Q100和任務剖面的應用

A7.1 適用范圍

成功完成表2中的驗證測試項目后,該部件允許聲稱是AEC Q100通過認證的產(chǎn)品。根據(jù)更高要求的應用環(huán)境,組件制造商和Tier1用戶可以商定額外的測試。為了制定這些更嚴格的條件,應用基本的任務剖面可以用于可靠性能力證明。

Mission Profile任務剖面是組件在使用生命周期內(nèi)將面臨的相關環(huán)境和功能負載的集合。

A7.1.1 目的

本附錄提供了一種方法,該方法可用于評估組件是否適用于其給定的應用條件以及其任務剖面的特殊需求。應用此方法的好處是,最終可以展示出組件(規(guī)范)條件和應用(條件)條件之間的可靠性界限裕度。

- A7.2節(jié)展示了AEC-Q100應力條件/持續(xù)時間與一組使用壽命和負載條件的典型示例之間的關系。

- A7.3節(jié)描述了一種方法,由流程圖支持,可用于從任務剖面描述開始的可靠性能力評估。

A7.1.2 參考材料

- JEDEC JEP122 半導體器件的失效機制和模型

A7.2 基本考慮

A7.2.1 應用產(chǎn)品壽命周期和任務剖面

這里展示的產(chǎn)品壽命周期僅用于演示此案例應用目的。許多典型的任務剖面在一個或多個特征維度會展示出不同的結(jié)果,如下面舉例:

•使用壽命以年為單位 - 汽車電子產(chǎn)品一般要求15年

•發(fā)動機正常運行數(shù)小時 - 乘用車8000小時,商務車根據(jù)主機廠要求15000-30000不等

•引擎停機時間(以小時為單位)

•非工作時間(小時)

•發(fā)動機開-關循環(huán)次數(shù) - 乘用車每天2次計算,商用車4次

•使用里程 - 乘用車30萬-40萬公里

上述藍色字體為編者根據(jù)各主機廠標準提煉,為經(jīng)驗值,并非行業(yè)規(guī)定值,具體以每個主機廠標準和需求為準。

任務剖面本身是通過在上述壽命特性的基礎上添加關于使用條件下熱、電、機械和任何其他形式負載的信息而生成的。

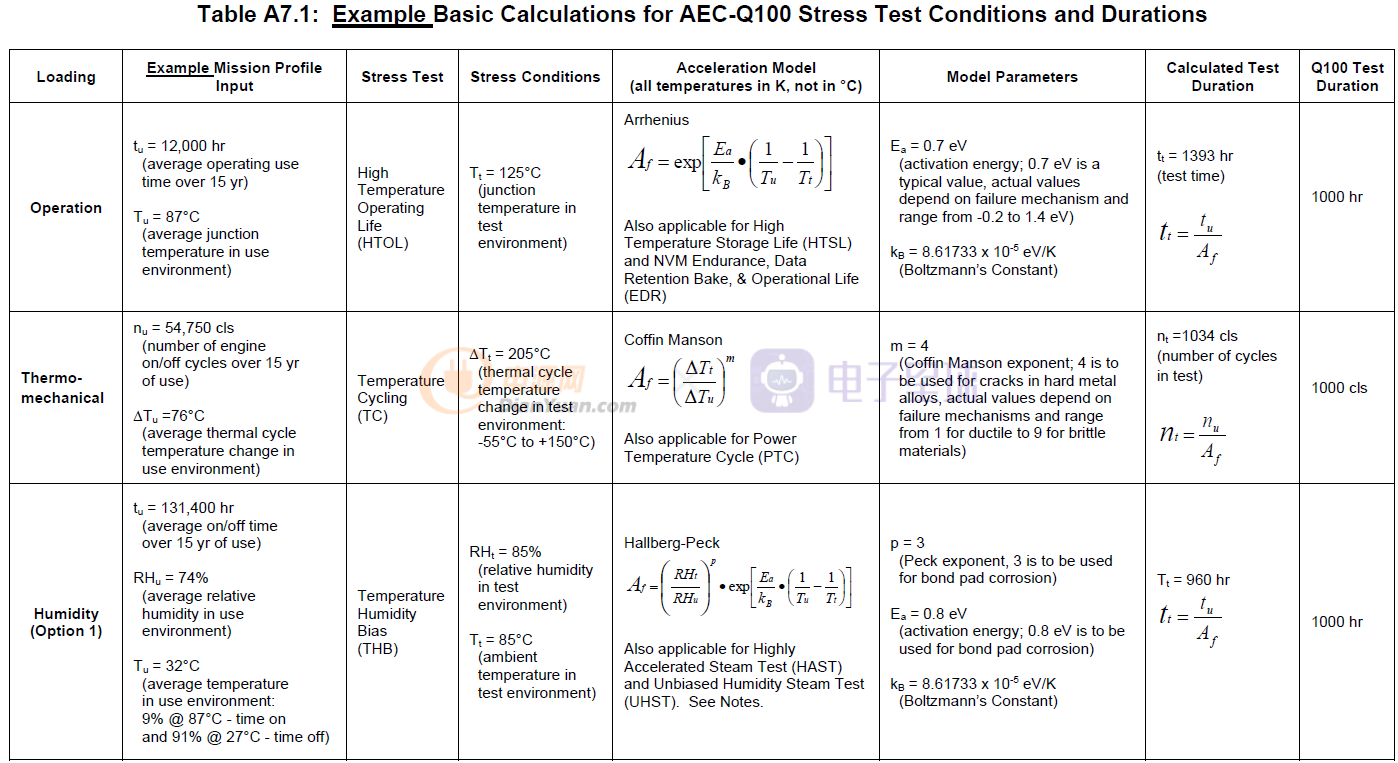

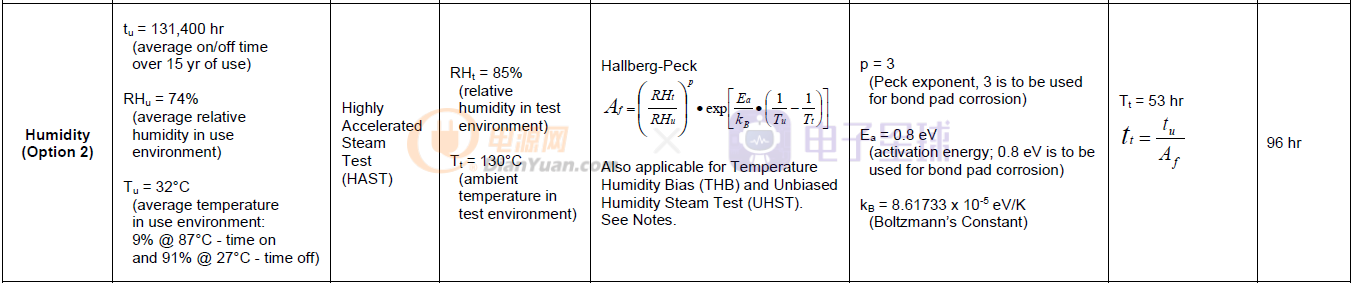

這些例子以及它們與表2中的測試條件之間的關系見表A7.1。

A7.2.2 任務剖面與AEC-Q100應力試驗條件和持續(xù)時間的關系

表A7.1中對每個主要應力試驗的基本公式說明了如何根據(jù)對負載的合理假設推導出壽命特性的合適試驗條件。在使用超出表2的過量測試條件時應始終保持警惕,因為它們可能會導致不切實際的失效機制和/或加速失效發(fā)生。

表A7.1中每個主要應力試驗的基本計算實例說明了工程師工程師如何根據(jù)合理的負荷假設得出壽命特性的合適試驗條件。 在使用超出AEC Q100表2中的過負荷試驗條件時應謹慎,因為它們可能導致不切實際的故障機制或過大的加速因子。請注意,表A7.1中的文件僅供參考,不應被解釋為絕對參照。 強烈建議供應商咨詢用戶,以確保所使用的任務剖面足以適用于預期的應用環(huán)境。

A7.3 評估任務剖面的方法

本節(jié)演示如何在應用條件與現(xiàn)有和已驗證過的試驗條件存在顯著不同的情況下執(zhí)行更詳細的可靠性能力評估:

- 實際應用有一個明確的負載配置要求

- 實際應用具有更長的使用壽命要求

- 實際應用在整個生命周期內(nèi)具有更嚴格的故障率目標

這些考慮因素可能會導致試驗測試持續(xù)時間的延長。此外,可能待測樣件中會含有新技術制造的組件或包含有尚未驗證合格的新材料。在這種情況下,未知的失效機制可能發(fā)生在不同的失效時間,這可能需要不同的測試方法或條件或持續(xù)時間。

對于這些情況,在可靠性能力評估中,有兩個流程圖可用于幫助Tier1和組件制造商:

- 圖A7.1中的流程圖1描述了部件制造商評估新部件是否通過AEC-Q100認證的流程。

- 圖A7.2中的流程圖2描述了

- (1)在Tier1評估某個電子組件是否滿足新電子控制單元(ECU)任務剖面要求的流程;

- (2)零部件制造商對符合AEC-Q100標準的現(xiàn)有零部件是否可用于新應用的評估過程。

關于如何應用此方法的詳細信息,請參閱SAE J1879、SAE J1211或ZVEI汽車應用中半導體器件魯棒性驗證手冊。

總之,流程圖得出以下三個明確的可能結(jié)論:

[A] AEC-Q100測試條件得到采用:

這一部分的流程首先通過生成任務剖面來為評估提供輸入信息。 適當?shù)娜蝿掌拭媸窃O計有效的測試計劃或執(zhí)行試驗可靠性評估的關鍵。

在JESD94中給出了應考慮的因素指導原則。

決定遵循基本計算流程的數(shù)據(jù)應基于所采用技術可用的數(shù)據(jù)。如果技術成熟,知道故障機制,計算模型被校驗過而且成熟,則供應商應按流程所述的內(nèi)容進行基本計算。輸出的結(jié)果證明了AEC Q100標準中的應力測試條件可以被使用。

如果不能進行基本加速模型計算那就進入Part B展示的流程,如下為參考情況:

- 導入全新材料/技術(例如,Si→碳化硅,Au線→Cu電線,二氧化硅→高k電介質(zhì))

- 具有特定的主要失效機制的全新應用領域(例如, 在中等溫度和高濕度下長期運行工況)

[B] 可能應用任務剖面特定的測試條件:

該流程的B部分有兩個入口點:

- 首先,供應商不知道這些技術或材料,或可能引入未知的失效機制,或目前的加速模型尚未得到驗證。 然后,必須可以證明掌握基本計算的能力,否則將被認為是無效。

- 其次,基本計算表明,標準的應力測試條件不足以驗證此任務剖面。

在這兩種情況下,都需要任務剖面的認證測試計劃。應力試驗條件應考慮任務剖面、相關失效機制和加速度模型。

JESD94提供了對相關故障機制(失效模式)的選擇指導,以及對推導或選擇適當?shù)目煽啃阅繕撕图铀倌P汀?/span>

[C] 穩(wěn)健性驗證可以應用于Tier1和組件制造商之間對細節(jié)達成一致:

截止到目前,該任務剖面流程的目標仍然是根據(jù)產(chǎn)品級別的任務剖面制定測試計劃。但這樣做可能會有局限性。 不執(zhí)行完整認證測試的原因可能是但不限于:

- 在同一產(chǎn)品中同時存在高、低加速因子的故障機制。覆蓋低加速因子的應力試驗條件,可能會導致高加速組件的失效,因此無法在產(chǎn)品水平上證明這兩種失效機制的壽命要求。

- 由于任務剖面持續(xù)時間過長,導致測試時間非常長。

- 在產(chǎn)品層面上,故障機制的可觀察性不足。

在這種情況下,建議使用測試車輛生成的通用數(shù)據(jù)的先驗可靠性方法。這些數(shù)據(jù)通常是在技術開發(fā)過程中收集的,可以重復用于可靠性預測。穩(wěn)健性驗證流程為如何生成和使用這些數(shù)據(jù)提供了指導。

如上的幾點問題是實際應用中大量存在的,很多朋友都在問我,到底是車規(guī)芯片認證嚴格還是零部件認證嚴格,從Mission Profile來講,大多數(shù)的零部件工作壽命時間都是按照8000小時模擬,但是AECQ100表A7.1中按照120000小時模擬計算,很多朋友就說那豈不是芯片認證太嚴格了。但是芯片的活化能選擇0.7eV,而零部件常用0.45eV,根據(jù)Mission Profile芯片HTOL做下來才1000小時,而零部件因為加速因子太低,經(jīng)常做3000小時。所以就出現(xiàn)了上述的問題,零部件產(chǎn)品級別,各個組件之間加速因子差異很大。

此外,沒有在流程圖中顯示的,預期產(chǎn)品壽命結(jié)束階段故障率可能是一個重要的準則。關于故障率,應考慮以下幾點:

- 231個產(chǎn)品(3批77個器件)中沒有失效將作為主要環(huán)境應力測試的通過標準。這表示LTPD(批容錯率不合格率)= 1,表示在90%的置信度水平下,最大不合格率為1%。關于可靠性目標和置信度對樣品數(shù)量影響和計算,請參考本作者可靠性認證基礎系列視頻講解

- 這個樣本量足以識別影響產(chǎn)品性能的內(nèi)在設計、構造或材料問題。

- 此樣本量不足以或不足以用于過程控制或PPM評估。

- 如AEC-Q001和AEC-Q002所述,通過適當?shù)墓に嚳刂苹蚝Y選可以來實現(xiàn)制造變量故障(低ppm問題)。

- 使用三個批次作為批次之間某些工藝變化的最小保證。必須設置監(jiān)視過程,以保持工藝變化處于控制之下。

- 樣品數(shù)量大小受部件和測試設施成本、資質(zhì)驗證持續(xù)時間和每次測試批次大小的限制。關于樣品數(shù)量和試驗時間的調(diào)整方法,請參考本作者可靠性認證基礎系列視頻講解

表A7.1: AEC-Q100壓力測試條件和持續(xù)時間的基本計算

此圖的計算結(jié)果,也被廣泛應用于零部件級別認證及加速模型結(jié)果的驗證,此圖非常重要。

英文原版如下:

注:

AC(121°C/100%RH)試驗是一種使用飽和水分條件的高加速測試,它往往會發(fā)現(xiàn)在正常使用條件下看不到的失效機制。因此,AC不是一種試驗條件可以通過模型和假設推導出來的試驗。目前的測試條件是幾十年前選定的,從那時起,該測試就被用作標準資格的一部分。

大多數(shù)壓力罐測試是用鋁壓力罐進行的。空氣吹動是在100°C的沸水中進行的,蒸汽和液體都從通風口逸出。試驗箱壁根本沒有獨立加熱功能。因此控制腔壁溫度;爬坡過程中的空氣吹動流程;溫度斜率和壓力以及整體溫度和壓力值是關鍵。此外,當測試結(jié)束時,關閉加熱器,打開通風口。大約需要3分鐘才能將腔體完全排干。一個重要的問題是,在鍋腔下降到100°C之前進行排干,可能會導致與100°C余熱裝置的壓差,并導致有水分被困在器件空隙中,形成分層。

如上是AEC Q100文檔中附錄7 Misson Profiles應用的內(nèi)容。

材料整理制作不易,轉(zhuǎn)發(fā)請注明出處,文章中不對的地方歡迎指教和交流溝通。